Tin tức

DIN hay SMS cho van bi inox vi sinh?

DIN hay SMS cho van bi inox vi sinh mới là lựa chọn phù hợp? Cùng Inox TK tìm hiểu tiêu chuẩn, bảng size, cách so sánh và chọn chuẩn thống nhất cho toàn bộ hệ thống vi sinh.

1. Vì sao phải chọn đúng giữa DIN và SMS cho van bi inox vi sinh?

Trong hệ thống vi sinh, việc chọn đúng DIN hay SMS cho van bi inox vi sinh quyết định van có lắp khớp với đường ống và phụ kiện hay không. Nếu chuẩn của van khác với chuẩn ống và fitting trên line, bạn buộc phải dùng adaptor chuyển chuẩn, phát sinh thêm mối nối, tăng nguy cơ rò rỉ và tạo điểm chết khó vệ sinh CIP/SIP.

Không chốt rõ ngay từ đầu DIN hay SMS cho van bi inox vi sinh cũng làm khâu bảo trì và quản lý phụ tùng phức tạp hơn. Kho phải giữ song song hai loại rắc co, gioăng, adaptor. Mỗi lần thay van, đội bảo trì lại phải đo, so, kiểm tra xem cụm đó đang theo DIN hay SMS, rất tốn thời gian và dễ nhầm.

Vì vậy, ngay từ giai đoạn thiết kế hoặc khi lên phương án thay thế, cần xác định rõ hệ thống đang chạy DIN hay SMS và chọn van bi inox vi sinh cùng chuẩn. Cách làm này giúp hệ thống đồng bộ, dễ lắp đặt, dễ vệ sinh và tối ưu chi phí vận hành lâu dài.

2. Ôn lại nhanh tiêu chuẩn DIN và SMS dưới góc nhìn van bi inox vi sinh

Khi cân nhắc DIN hay SMS cho van bi inox vi sinh, bạn không cần nhớ hết cả bộ tiêu chuẩn, mà chỉ cần tập trung vào những yếu tố ảnh hưởng trực tiếp đến cái van: kích thước kết nối, form rắc co/clamp, đường kính trong và độ nhám bề mặt. Đây chính là những điểm quyết định van có lắp khớp với line hiện có hay không và khả năng vệ sinh CIP/SIP có ổn định không.

- DIN vi sinh nhìn từ phía van bi: Ở hệ DIN (DIN 11850, DIN 11851…), đường kính ngoài ống, chiều dày và kích thước ferrule/rắc co được quy định rất rõ cho từng DN. Van bi inox vi sinh thiết kế theo DIN sẽ có đầu clamp, đầu hàn hoặc rắc co “ăn khớp” với ống và fitting DIN, giúp đoạn chuyển tiếp ống – van – phụ kiện trơn tru, không tạo bậc, không gây co thắt dòng chảy.

- SMS vi sinh nhìn từ phía van bi: Hệ SMS (SMS 3008, 3017…) có bộ kích thước riêng, form rắc co và vai ren hơi khác DIN. Van bi inox vi sinh chuẩn SMS được thiết kế để ghép đúng với các fitting SMS, bảo đảm vùng tiếp xúc sản phẩm trong thân van và khu vực rắc co vẫn nhẵn, sạch, đáp ứng yêu cầu vi sinh của dây chuyền vốn đang chạy SMS.

- Điểm chung giữa DIN và SMS khi dùng cho van bi inox vi sinh: Cả hai chuẩn đều hướng tới bề mặt sạch, độ nhám thấp, ít kẽ hở và dùng vật liệu inox 304/316L phù hợp môi trường vi sinh. Vì thế, nếu nhìn qua, nhiều người có thể nghĩ “dùng cái nào cũng được”. Tuy nhiên, khi phải quyết định rõ DIN hay SMS cho van bi inox vi sinh, yếu tố mấu chốt vẫn là: hệ thống đường ống và phụ kiện xung quanh đang theo chuẩn nào, và bạn có muốn duy trì đồng bộ chuẩn đó trong suốt vòng đời thiết bị hay không.

3. Van bi inox vi sinh chuẩn DIN là gì?

Hiểu đơn giản, van bi inox vi sinh chuẩn DIN là loại van bi được thiết kế theo hệ tiêu chuẩn ống vi sinh DIN (thường dùng ống DIN 11850, phụ kiện DIN 11851…). Điều đó nghĩa là:

- Đường kính đầu nối của van khớp đúng với ống và phụ kiện DIN.

- Bề mặt trong, vật liệu, cấu trúc thân van đáp ứng yêu cầu vi sinh, phù hợp lắp trên các line đã chọn DIN ngay từ đầu.

Khi bạn đã xác định dùng DIN trong bài toán DIN hay SMS cho van bi inox vi sinh, thì van bi inox vi sinh chuẩn DIN chính là lựa chọn đồng bộ với toàn bộ hệ thống ống, co, tê, bồn, bơm đang theo DIN.

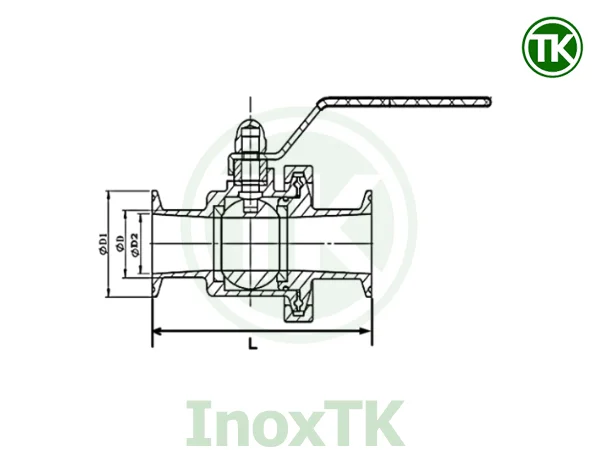

Bảng kích thước tham khảo van bi inox vi sinh chuẩn DIN

| VAN BI 2 NGÃ VI SINH INOX – DIN | ||||

|---|---|---|---|---|

| Size | D (mm) | D1 (mm) | D2 (mm) | L (mm) |

| 3/4″ | 22 | 50.5 | 19 | 101.8 |

| 1″ | 28 | 50.5 | 25 | 115 |

| 1.1/4″ | 35 | 50.5 | 32 | 119 |

| 1.1/2″ | 41 | 50.5 | 38 | 115 |

| 2″ | 54 | 64 | 50.8 | 155 |

| 2.1/2″ | 67 | 77.5 | 63 | 163 |

| 3″ | 80 | 91 | 76 | 198 |

Lưu ý: số liệu mang tính tham khảo để thiết kế sơ bộ, khi đặt hàng thực tế cần đối chiếu catalogue của từng hãng.

4. Van bi inox vi sinh chuẩn SMS là gì?

Van bi inox vi sinh chuẩn SMS là loại van bi được thiết kế theo hệ ống và phụ kiện vi sinh chuẩn SMS (thường gặp SMS 3008, 3017…). Điều này có nghĩa là:

- Kích thước đầu nối rắc co, ren, vai đỡ của van phù hợp hoàn toàn với ống và fitting SMS.

- Khi lắp lên hệ thống SMS sẵn có, van bi inox vi sinh sẽ ghép khít với rắc co, ferrule, không cần adaptor đổi chuẩn.

Nếu hệ thống đường ống đang chạy SMS, và bạn đang phân vân DIN hay SMS cho van bi inox vi sinh, thì van bi inox vi sinh chuẩn SMS chính là lựa chọn đồng bộ, giúp giữ nguyên cấu trúc hiện hữu của line.

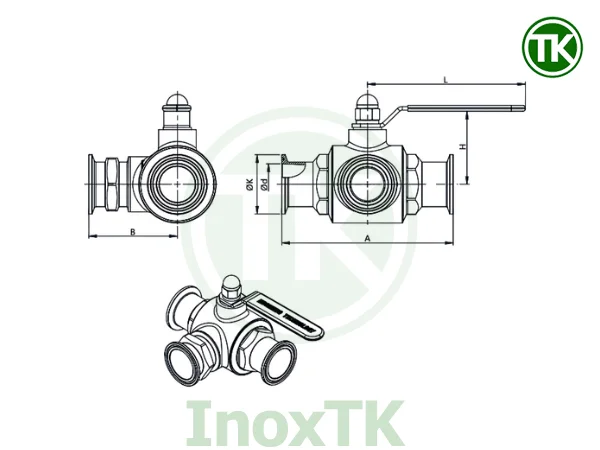

Bảng kích thước tham khảo van bi inox vi sinh chuẩn SMS

| VAN BI BA NGÃ VI SINH INOX – SMS | ||||

|---|---|---|---|---|

| SIZE | A (mm) | B (mm) | H (mm) | L (mm) |

| Ø19 | 104.1 | 46.5 | 63 | 120 |

| Ø25 | 123 | 65 | 69 | 145 |

| Ø32 | 134 | 75 | 75 | 140 |

| Ø38 | 150 | 80 | 88 | 160 |

| Ø51 | 170 | 90 | 90 | 188 |

| Ø63 | 185 | 102 | 105 | 225 |

Lưu ý: số liệu mang tính tham khảo, từng hãng sản xuất có thể chênh lệch nhẹ. Khi đặt hàng thực tế nên đối chiếu catalogue cụ thể.

5. So sánh DIN vs SMS cho van bi inox vi sinh

Bảng dưới đây tổng hợp tiêu chí kỹ thuật – cung ứng – vận hành để ra quyết định nhanh – có cơ sở.

| Tiêu chí | DIN | SMS | Gợi ý áp dụng |

|---|---|---|---|

| Xuất xứ tiêu chuẩn | Đức (EU lục địa) | Thụy Điển (Bắc Âu) | Nhận diện bối cảnh dây chuyền gốc |

| Mức phổ biến toàn cầu | Rất cao | Trung bình | Ảnh hưởng đến tính sẵn có vật tư |

| Tương thích thiết bị tại VN | Phổ biến ở EU lục địa, châu Á, nhiều nhà máy tại VN dùng | Thường gặp ở dây chuyền legacy Bắc Âu | Khảo sát hiện trường trước khi đặt |

| DN vs OD & hình học ferrule | DN tương ứng với OD lớn hơn SMS ở nhiều dải; chiều sâu chụm và vai tì theo DIN | DN cùng tên nhưng OD thường nhỏ hơn; chiều sâu chụm khác; profile mép tì khác | Không hoán đổi trực tiếp dù “kẹp vẫn vào” |

| Gasket – profile & bề dày sau nén | Chuẩn hóa profile; bề dày sau nén rõ ràng | Profile riêng của SMS; bề dày sau nén khác DIN | Dùng đúng gasket cùng chuẩn |

| Clamp – quỹ đạo nén | Hình học rãnh ôm – bán kính – độ phẳng theo DIN | Hình học theo SMS | Trộn clamp khác chuẩn → lực nén lệch |

| Độ kín khít | Rất tốt khi đồng bộ đúng bộ | Tốt khi đồng bộ đúng bộ | Lệch chuẩn → rò vi mô |

| Chịu áp – nhiệt (seat bên trong) | Tùy cấu hình, dễ tra cứu P-T; RTFE/PEEK… có sẵn | Tương đương theo vật liệu; tài liệu ít phổ biến hơn | Luôn đối chiếu biểu đồ P-T của hãng |

| CIP/SIP & vệ sinh học | Tài liệu đầy đủ; dễ chọn gasket theo môi chất – nhiệt | Đạt yêu cầu khi chọn đúng vật liệu, đúng profile | Ưu tiên Ra ≤ 0.8 µm, kiểm soát dead-leg |

| Tính sẵn có vật tư tại VN | Cao: gasket/clamp/ferrule đa dạng | Thấp hơn: nhiều size phải đặt | Ảnh hưởng trực tiếp downtime |

| Giá & lead-time | Giá ổn, lead-time ngắn | Giá cao hơn, lead-time dài hơn | Lập kế hoạch dự phòng vật tư |

| Khuyến nghị sử dụng | Hệ mới, muốn đồng bộ – dễ bảo trì | Hệ legacy Bắc Âu, cần tương thích nhanh | Ưu tiên đồng bộ một chuẩn toàn hệ |

| Phối hợp hai chuẩn | Dùng adapter DIN↔SMS khi bất khả kháng | Dùng adapter DIN↔SMS khi bất khả kháng | Adapter chỉ tạm thời, tăng điểm nối và rủi ro bám cặn |

6. FAQ – Những câu hỏi thường gặp khi chọn DIN hay SMS cho van bi inox vi sinh

Câu 1: Có thể dùng adaptor để lắp van bi DIN vào hệ ống SMS (hoặc ngược lại) không?

Về cơ khí là có thể, vì adaptor được thiết kế để chuyển chuẩn DIN ↔ SMS. Tuy nhiên, đây chỉ nên là giải pháp tình thế. Khi dùng adaptor, bạn thêm mối nối, thêm điểm chết và tăng rủi ro rò rỉ. Nếu có thể, nên chọn đúng chuẩn ngay từ đầu, chốt rõ DIN hay SMS cho van bi inox vi sinh theo hệ ống đang chiếm đa số trên line.

Câu 2: Làm sao nhận biết nhanh van bi inox vi sinh đang dùng chuẩn DIN hay SMS?

Cách đơn giản nhất là kiểm tra theo 3 bước:

– Đo đường kính ngoài ống và so với bảng size DIN/SMS tham khảo.

– Quan sát form rắc co hoặc clamp, so sánh với catalogue chuẩn DIN hoặc SMS.

– Kiểm tra lại tài liệu kỹ thuật, nếu có ghi rõ chuẩn.

Câu 3: Khi đặt mua van bi inox vi sinh, cần gửi những thông tin gì để tránh đặt nhầm chuẩn?

Tối thiểu nên gửi: size ống thực tế, chuẩn đang dùng (DIN hay SMS), kiểu kết nối mong muốn và hình chụp rõ phần rắc co hoặc ferrule hiện hữu trên line. Nếu gửi thêm P&ID hoặc trích đoạn bản vẽ, nhà cung cấp sẽ dễ tư vấn chuẩn hơn và giúp bạn chốt đúng DIN hay SMS cho van bi inox vi sinh ngay từ lần đầu.

Câu 4: Có thể dùng song song DIN và SMS trong cùng một nhà máy không?

Có thể, và thực tế nhiều nhà máy vẫn đang như vậy do lịch sử đầu tư khác nhau. Tuy nhiên, nên tách rõ từng khu vực hoặc từng line dùng một chuẩn, tránh để trên cùng một đoạn ống quanh vị trí van bi lại có cả DIN lẫn SMS. Càng rõ ràng về vùng chuẩn, bạn càng dễ quản lý phụ tùng và bảo trì.

7. Liên hệ tư vấn chọn DIN hay SMS cho van bi inox vi sinh tại Inox TK

Trong thực tế, không phải lúc nào bản vẽ cũng đầy đủ hoặc hệ thống còn giữ nguyên chuẩn ban đầu. Việc tự đo, tự so bảng size để quyết định DIN hay SMS cho van bi inox vi sinh đôi khi khiến kỹ sư mất khá nhiều thời gian, nhất là với line đã cải tạo nhiều lần.

Inox TK có thể hỗ trợ bạn rút ngắn bước này bằng cách:

- Nhận thông tin thực tế từ hiện trường: size ống, hình chụp rắc co, clamp, đoạn nối quanh vị trí van bi.

- Đối chiếu với bảng kích thước DIN và SMS, kết hợp kinh nghiệm thực tế để xác định chuẩn đang dùng trên line.

- Đề xuất cấu hình van bi inox vi sinh phù hợp: chọn đúng chuẩn DIN hoặc SMS, kiểu kết nối hợp lý, vật liệu inox 304/316L và các option tay gạt hoặc điều khiển tự động nếu cần.

Ba lý do nên để Inox TK hỗ trợ bạn:

- Đồng bộ chuẩn với hệ thống sẵn có: Inox TK không chỉ bán van mà còn nhìn vào bức tranh tổng thể. Mục tiêu là giúp bạn chọn đúng chuẩn để lắp vào là khớp,

hạn chế tối đa việc phải dùng adaptor hoặc thay thêm phụ kiện xung quanh. - Nguồn hàng rõ ràng, CO CQ đầy đủ: Van bi inox vi sinh theo cả chuẩn DIN và SMS đều có nguồn gốc rõ ràng, giấy tờ đầy đủ, phù hợp với các nhà máy yêu cầu nghiêm ngặt

về truy xuất nguồn gốc và hồ sơ thẩm định. - Tư vấn kỹ thuật sát với thực tế vận hành: Đội ngũ kỹ thuật có thể trao đổi trực tiếp với kỹ sư vận hành hoặc bảo trì, cùng xem xét điều kiện làm việc, áp lực, nhiệt độ

và cấu trúc line để gợi ý giải pháp tối ưu, không chỉ dừng ở chuyện “chọn cái van nào rẻ hơn”.

Nếu bạn đang đứng trước bài toán DIN hay SMS cho van bi inox vi sinh và chưa thật sự chắc chắn, chỉ cần gửi cho Inox TK vài thông tin cơ bản về hệ ống hiện tại, phần còn lại hãy để đội ngũ kỹ thuật hỗ trợ kiểm tra và đề xuất cấu hình van phù hợp.

THÔNG TIN LIÊN HỆ:

- SĐT: 088.666.4291 (Ưu tiên liên hệ qua Zalo)

- SĐT: 088.666.2480 (Ưu tiên liên hệ qua Zalo)