Hotline 088.666.3566

Van màng chữ U inox vi sinh – Van màng U-bend

3.200.000 ₫ Giá gốc là: 3.200.000 ₫.3.100.000 ₫Giá hiện tại là: 3.100.000 ₫.

Thông số kỹ thuật van màng chữ U inox vi sinh:

- Chất liệu: Inox 316L

- Màng ngăn: Silicon, EPDM + PTFE

- Áp suất làm việc: 10 bar

- Nhiệt độ làm việc: ~ 150ºC

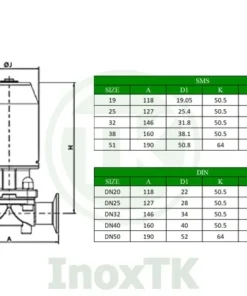

- Kích thước: DN20 – DN65

- Xuất xứ: Trung Quốc

Còn hàng

1. Giới thiệu tổng quan về van màng chữ U inox vi sinh

Để đáp ứng yêu cầu vệ sinh nghiêm ngặt của hệ thống vi sinh, van màng chữ U inox (U‑bend diaphragm valve) được thiết kế với đường chảy cong dạng chữ U nhằm hoàn lưu hoặc lấy mẫu mà không tạo góc chết – nơi có thể tích tụ vi khuẩn. Phần màng ngăn (diaphragm) là bề mặt đóng kín, cách ly hoàn toàn cơ cấu truyền động khỏi lưu chất, vì vậy van đặc biệt phù hợp cho môi trường cần tránh nhiễm chéo và tích tụ vi sinh.

Tóm nhanh giá trị cốt lõi: đường chảy “sạch – thoát – không đọng”, bề mặt inox đánh bóng chuẩn vi sinh, màng ngăn chuyên dụng phù hợp hóa chất/nhiệt, và khả năng tự động hóa khi cần.

2. Cấu tạo chi tiết của van màng chữ U inox

Trước khi chọn mua, việc hiểu chi tiết từng bộ phận giúp bạn chủ động tối ưu tuổi thọ và độ sạch của hệ thống.

2.1. Thân van & đường chảy hình chữ U

Thân là “khung xương” quyết định khả năng drainability (thoát sạch), cleanability (dễ vệ sinh), và độ bền cơ học.

a) Vật liệu & hoàn thiện bề mặt

– Inox 316L thường được ưu tiên nhờ hàm lượng Molypden tăng, kháng ăn mòn clorua tốt hơn inox 304, giảm nguy cơ rỗ pitting; 304 phù hợp môi trường ít ăn mòn hơn.

– Độ nhám bề mặt (Ra):

• Sản xuất đồ uống/thực phẩm: thường Ra ≤ 0,8 μm;

• Ứng dụng dược/pharma khắt khe: nên Ra ≤ 0,5 μm và điện đánh bóng (Electropolished – EP) để giảm năng lượng bề mặt, hạn chế bám bẩn.

– Mối hàn trong thân và đầu nối được mài – đánh bóng đồng đều để không tạo rãnh giữ cặn.

b) Hình học chữ U & dead‑leg

– Đoạn U‑bend tạo vòng hoàn lưu hoặc nhánh lấy mẫu ngắn và thoát sạch, giúp tỷ lệ dead‑leg (L/D) nhỏ theo khuyến nghị của thông lệ thiết kế vi sinh (giữ L/D càng thấp càng tốt để tránh lưu chất “chết”).

– Khi bố trí trên đường ống chính, nên nghiêng 1–2% theo hướng thoát để hạn chế đọng chất lỏng sau khi CIP/SIP.

c) Tiêu chuẩn kích thước & kết nối

– Ống/đầu nối thường kết nối theo kiểu clamp inox giúp tháo lắp nhanh để vệ sinh/đổi màng. Một số van màng chữ U inox khác được thiết kế với đầu nối hàn giúp đảm bảo độ kín tuyệt đối.

– Dải kích cỡ thường gặp DN10 – DN50 (hoặc gần tương đương Ø12.7 – Ø50.8) cho nhánh hoàn lưu/lấy mẫu; với các line lớn có thể lên đến DN65–DN100.

2.2. Màng ngăn (diaphragm) – “trái tim” của độ kín & độ sạch

Việc chọn đúng vật liệu màng là yếu tố số 1 quyết định độ bền, tương thích hóa chất, và khả năng chịu nhiệt trong chu kỳ CIP/SIP.

a) PTFE + EPDM (Teflon + cao su) – chịu hóa chất & nhiệt cao

– Khả năng hóa chất: chịu hầu hết axit/kiềm, dung môi mạnh, rất trơ hóa học.

– Nhiệt độ: có thể chịu ~150 °C ở trạng thái tĩnh; trong SIP thực tế thường ở 121–135 °C (bão hòa), PTFE vẫn bền vững.

– Điểm lưu ý: PTFE ít đàn hồi, thường dùng cấu trúc composite (PTFE mặt ướt + EPDM backing ở mặt khô) để vừa kín tốt vừa đàn hồi khi đóng/mở nhiều chu kỳ.

b) EPDM – thực phẩm, nước, hơi ẩm, CIP

– Khả năng hóa chất: Tốt với nước, hơi ẩm, dung dịch CIP kiềm/có oxy hóa nhẹ; không phù hợp với dầu, mỡ, nhiên liệu hydrocarbon, dung môi halogen.

– Nhiệt độ: tới ~120 °C ổn định; vẫn dùng được ở 130 °C trong thời gian ngắn tùy công thức.

– Ưu điểm: đàn hồi tốt, giá hợp lý, thường làm lớp tựa (backing) dưới PTFE.

c) Silicon – chịu nhiệt tốt, đàn hồi cao

– Hóa chất: Khá trơ với nước, thực phẩm; nhưng không bằng PTFE với dung môi mạnh.

– Nhiệt độ: Thường ~150 °C ngắn hạn; phù hợp line cần đàn hồi cao và khử trùng nhiệt thường xuyên (trừ khi có dung môi khắc nghiệt).

Kết luận lựa chọn màng:

- Hóa chất mạnh / dung môi → Màng kép (PTFE mặt ướt + EPDM backing).

- Ứng dụng nước/uống/thực phẩm, CIP kiềm → EPDM.

- Cần đàn hồi, khử trùng nhiệt thường xuyên → Silicone.

2.3. Cơ cấu điều khiển & bộ phận khô – bảo vệ khỏi nhiễm

Vì bề mặt màng cách ly lưu chất với cơ cấu, mọi hoạt động cơ khí đều nằm ở “khoang khô” để hạn chế nhiễm ngược.

a) Tay quay (manual)

- Ưu điểm: Đơn giản, chi phí thấp, dễ kiểm soát vị trí đóng/mở khi thao tác lấy mẫu hoặc hoàn lưu theo đợt.

- Nhược điểm: Phụ thuộc con người, khó đồng bộ nếu hệ thống có nhiều nhánh.

- Sản phẩm tương tự: Van màng inox vi sinh nối clamp, van màng xả đáy bồn tank

b) Khí nén (pneumatic actuator)

- Tùy chọn NO/NC/DA (thường mở/đóng, tác động kép) theo logic an toàn.

- Dùng khi cần tự động hóa CIP/SIP, đóng/mở nhanh – ổn định – lặp lại, tích hợp cảm biến vị trí và van điện từ.

- Sản phẩm tương tự: Van màng inox vi sinh điều khiển khí nén, Van màng xả đáy điều khiển khí nén

3. Nguyên lý hoạt động – kín tuyệt đối nhờ bề mặt màng

Khác với van bi hay van cổng, bề mặt làm kín của van màng chữ U inox chính là màng, không phải chi tiết kim loại.

- Đóng van: lực từ tay quay hoặc xy‑lanh ép màng lên ghế (weir/seat) theo biên dạng đã tính toán, tạo độ kín bọt khí (bubble‑tight) với nhiều loại lưu chất có độ nhớt khác nhau.

- Mở van: màng uốn cong theo khoảng không phía trên, giải phóng tiết diện dòng chảy, cho phép hoàn lưu hoặc lấy mẫu qua nhánh U.

- Ưu thế vệ sinh: phần khoang khô (trục, vòng đệm, lò xo…) không tiếp xúc với lưu chất; vì thế rủi ro nhiễm rất thấp, dễ xác nhận (validation) trong dây chuyền vô trùng.

4. Thông số kỹ thuật của van màng chữ U inox vi sinh

Thay vì đưa một bảng “tĩnh”, phần này giúp bạn định lượng theo bối cảnh sử dụng thật.

- Áp suất làm việc: Van màng vi sinh dạng U thường dùng ở mức ≤ 10 bar. Áp tối đa phụ thuộc kích thước danh nghĩa, kiểu clamp và cấp kẹp. Với line lớn, áp suất cho phép giảm để bảo toàn độ kín và tuổi thọ màng.

- Nhiệt độ vận hành:

- Vận hành liên tục: Bám theo giới hạn của màng đã chọn (EPDM ~120 °C, Silicone ~150 °C, PTFE + EPDM ~150 °C tĩnh nhưng vận hành SIP ổn nhất 121–135 °C).

- Chu kỳ SIP: Lưu ý giãn nở nhiệt; tránh đóng van quá chặt khi nhiệt tăng.

- Kết nối:

- Clamp: Thuận tiện tháo lắp – vệ sinh – kiểm tra; sử dụng kẹp & gioăng đúng chuẩn (DIN/ISO/BS/3A) và mô‑men siết phù hợp để không làm xô lệch bề mặt làm kín.

- Hàn: Cho line cố định, tối ưu độ sạch và giảm điểm rò; yêu cầu tay nghề hàn vi sinh và pickling/passivation hậu hàn.

- Bề mặt: Ra ≤ 0.8μm

5. Ưu điểm – mổ xẻ đến gốc

Một số ưu điểm khiển van màng chữ U inox vi sinh trở nên nổi bật và được sử dụng nhiều trong các hệ thống có yêu cầu khắt khe bậc nhất như sinh dược phẩm.

a) Không góc chết = dễ validation

– Hình học chữ U và lối vào ngắn giúp giảm L/D, hạn chế điểm lưu chất “chết”, do đó CIP/SIP hiệu quả, giảm thời gian và hóa chất vệ sinh.

b) Độ kín cao với nhiều dải nhớt

– Màng mềm “ôm” ghế van theo biên dạng, kín bọt khí tốt hơn van kim loại–kim loại ở dải áp thấp và trung bình, phù hợp cả dung dịch loãng và siro có độ nhớt.

c) Cách ly khoang khô

– Phần cơ cấu không tiếp xúc lưu chất → tuổi thọ actuator tốt hơn, rủi ro nhiễm thấp, dễ đạt tiêu chí GMP, HACCP khi cần.

d) Bảo trì nhanh

– Kết nối clamp + màng thay thế rời → thời gian dừng máy ngắn; tồn kho phụ tùng cũng dễ quản trị hơn so với cụm ghế kim loại.

6. Ứng dụng – đặt van đúng nơi, giá trị nhân đôi

Van màng chữ U inox không phải “đặt đâu cũng được”; đặt đúng vị trí mới tận dụng hết công năng.

a) Hoàn lưu tại điểm cao/thấp của tank/line

– Ở điểm cao: giúp đẩy không khí/bọt và tránh túi khí;

– Ở điểm thấp: cải thiện drainability, thu hồi mẫu cuối mẻ.

b) Lấy mẫu (sampling) vô trùng

– Kết hợp steam‑in‑place tại cửa lấy mẫu trước khi mở để đảm bảo tiệt trùng bề mặt ướt của van.

c) Nhánh phụ trên skid pha trộn/chiết rót

– Điều phối lượng nhỏ chất ổn định/phụ gia; dễ tích hợp cảm biến áp/độ dẫn để kiểm soát chất lượng ngay trên line.

7. Hướng dẫn lựa chọn (Decision Guide)

Thay vì “đoán”, hãy chọn theo điều kiện công nghệ của bạn.

a) Theo lưu chất & hóa chất vệ sinh

- Base/acid mạnh, dung môi → PTFE + EPDM backing.

- Đồ uống/thực phẩm, CIP kiềm nhẹ → EPDM.

- Nhiều chu kỳ nhiệt → Silicone.

b) Theo nhiệt độ/áp suất vận hành

- SIP 121–135 °C thường kỳ → ưu tiên PTFE/Silicone;

- Áp > 6 bar trên cỡ lớn → kiểm tra giới hạn clamp & gioăng, cân nhắc hàn ở tron g line.

c) Theo mục tiêu vệ sinh & thẩm định

- Pharma: yêu cầu Ra thấp, EP, truy xuất vật liệu, hồ sơ FDA/EC, chứng chỉ BSE/TSE cho elastomer.

- Đồ uống: Ra ≤ 0,8 μm, clamp chuẩn, gioăng đạt FDA là tối thiểu.

d) Theo chiến lược vận hành

- Thủ công, tần suất thấp → Tay quay.

- Chu kỳ tự động, đồng bộ hóa CIP/SIP → Khí nén với công tắc hành trình + solenoid.

8. Lắp đặt & vận hành – những lưu ý “đáng tiền”

Đối với van màng chữ U inox nói chung và các loại van nói riêng, việc lắp đúng ngay từ đầu giúp bạn tiết kiệm 80% sự cố về sau.

1) Hướng lắp & độ dốc

– Ưu tiên lắp sao cho thoát nước tự nhiên, giữ độ dốc 1–2% về phía xả; tránh tạo túi khí ở đỉnh U.

2) Mô‑men siết clamp & gioăng chuẩn

– Siết vừa đủ theo khuyến nghị nhà sản xuất; siết quá tay dễ làm vênh mặt bích clamp và giảm tuổi thọ gioăng.

3) Bảo vệ màng khi SIP

– Không đóng “kẹt cứng” khi nhiệt tăng; để bù giãn nở.

– Sau mỗi chu kỳ SIP/CIP, kiểm tra biến dạng hoặc nứt rạn của màng.

4) Vệ sinh & thay thế dự phòng

– Lập chu kỳ kiểm tra (ví dụ: mỗi 3–6 tháng tùy tần suất).

– Chuẩn bị bộ màng dự phòng đúng mã vật liệu/kích cỡ để đổi nhanh khi cần.

9. Sự cố điển hình & cách phòng ngừa

Chủ động nhận diện sớm giúp tránh dừng line ngoài kế hoạch.

1) Rò rỉ nhẹ sau CIP

– Nguyên nhân: màng lão hóa, siết clamp lệch, bề mặt ghế xước.

– Khắc phục: thay màng, siết đúng lực, đánh bóng sửa xước (nếu cho phép).

2) Màng nứt sau nhiều chu kỳ SIP

– Nguyên nhân: chọn elastomer không phù hợp, chu kỳ nhiệt quá gắt.

– Khắc phục: đổi sang PTFE/Silicone, tối ưu ramp‑up/ramp‑down nhiệt.

3) Đóng/mở “không êm” ở áp cao

– Nguyên nhân: áp chênh cao, biên dạng ghế chưa tối ưu cho độ nhớt.

– Khắc phục: giảm ΔP khi thao tác, tham vấn nhà sản xuất về profile màng/ghế phù hợp.

10. FAQ – Giải đáp chi tiết

Q1. “Van màng chữ U inox chịu được hóa chất nào?”

A:

– PTFE: chịu hầu hết axit/kiềm mạnh và dung môi; an toàn cho CIP oxy hóa (peracetic), caustic, acid.

– EPDM: tốt với nước, hơi, kiềm; tránh dầu mỡ, nhiên liệu hydrocarbon, dung môi halogen.

– Silicone: chịu nhiệt tốt, hóa chất ở mức trung bình.

– FKM: tốt với dầu/dung môi hữu cơ, không tối ưu hơi bão hòa kéo dài.

Q2. “Nhiệt độ tối đa thực tế có thể chạy?”

A: Vận hành thực tế hãy theo vật liệu màng: EPDM ~120 °C, Silicone ~180 °C, PTFE SIP 121–135 °C là vùng an toàn lâu dài (dù PTFE chịu cao hơn ở trạng thái tĩnh). Hãy tránh sốc nhiệt lớn và đóng chặt khi nóng.

Q3. “Có bắt buộc electropolish (EP) không?”

A: Không bắt buộc cho mọi ngành, nhưng rất khuyến nghị trong dược/pharma hoặc khi cần Ra ≤ 0,5 μm để tối ưu cleanability và xác nhận vệ sinh.

Q4. “Nên chọn tay hay khí nén?”

A:

– Tay quay: thao tác lấy mẫu/hoàn lưu theo đợt, ít chu kỳ.

– Khí nén: tự động hóa CIP/SIP, nhiều chu kỳ/ngày, cần đồng bộ điều khiển.

Q5. “Tuổi thọ màng bao lâu?”

A: Phụ thuộc chu kỳ nhiệt – hóa chất – tần suất. Với SIP/CIP thường kỳ, nhiều nhà máy lên lịch kiểm tra 3–6 tháng và thay thế chủ động 6–12 tháng để phòng ngừa dừng line.

11. Mua van màng chữ U inox vi sinh ở đâu – Inox TK

Chọn đúng van màng chữ U inox không chỉ là chọn mã hàng — mà là chọn cấu hình phù hợp quy trình.

- Nguồn gốc & CO‑CQ đầy đủ: Hàng nhập trực tiếp từ hãng, hồ sơ CO&CQ rõ ràng.

- Chất lượng đạt chuẩn: Bề mặt Ra đúng chuẩn, tùy chọn EP, màng PTFE/EPDM/Silicone theo đúng hóa chất & nhiệt của bạn.

- Đủ size: Đa dạng kích cỡ DN10–DN100, đáp ứng dự án và mở rộng line.

- Uy tín qua đối tác lớn: Đã cung ứng cho Vinamilk, Sabeco, IDP, Dược Hoa Linh, Cozy…

- Tư vấn kỹ thuật chuyên sâu: Đội ngũ kỹ sư mapping quy trình → khuyến nghị vật liệu màng/kết nối/EP → hồ sơ thẩm định gọn gàng.

👉 Liên hệ ngay Inox TK để được tư vấn & báo giá nhanh chóng.

THÔNG TIN LIÊN HỆ:

- SĐT: 088.666.4291 (Ưu tiên liên hệ qua Zalo)

- SĐT: 088.666.2480 (Ưu tiên liên hệ qua Zalo)

Đánh giá

Chưa có đánh giá nào.