Tin tức

So sánh chi tiết van bi vi sinh 2 ngả và 3 ngả

So sánh chi tiết van bi vi sinh 2 ngả và 3 ngả, phân biệt chức năng, cấu tạo, ứng dụng. Hãy cùng Inox TK chọn đúng van cho hệ thống phù hợp kỹ thuật cao !

1. Vì sao cần phân biệt rõ van bi vi sinh 2 ngả và 3 ngả?

Trong các hệ thống đường ống vi sinh, van bi gần như là thiết bị “mặc định” mà ai cũng gặp. Tuy nhiên, thực tế cho thấy không ít hệ thống sau khi lắp xong mới phát sinh vấn đề chỉ vì chọn sai loại van bi, đặc biệt là nhầm lẫn giữa van bi vi sinh 2 ngả và van bi vi sinh 3 ngả.

Nguyên nhân phổ biến nằm ở chỗ nhiều người chỉ nhìn vào hình dáng bên ngoài hoặc số lượng cổng kết nối, mà chưa hiểu rõ bản chất dòng chảy và chức năng thực sự của từng loại van. Trong khi đó, van bi vi sinh 2 ngả và 3 ngả được thiết kế cho những mục đích hoàn toàn khác nhau. Nếu dùng sai, hệ thống có thể vẫn lắp được, nhưng khi vận hành sẽ không đạt đúng yêu cầu kỹ thuật ban đầu.

Chính vì vậy, việc so sánh chi tiết van bi vi sinh 2 ngả và 3 ngả không chỉ để phân biệt cho đúng tên gọi, mà quan trọng hơn là giúp người sử dụng:

- Hiểu rõ chức năng thật sự của từng loại van inox vi sinh

- Tránh lắp đặt sai ngay từ giai đoạn thiết kế hoặc mua vật tư

- Giảm rủi ro phải thay thế, cải tạo hệ thống sau khi đã đưa vào vận hành

Khi nắm đúng bản chất, việc lựa chọn van sẽ trở nên đơn giản và logic hơn rất nhiều.

2. Van bi vi sinh 2 ngả – Cấu tạo và chức năng thực tế

Van bi vi sinh 2 ngả là loại van có cấu tạo đơn giản nhất trong nhóm van bi vi sinh. Thân van được thiết kế theo dạng thẳng, với hai cửa kết nối đối diện nhau, tương ứng một đầu vào và một đầu ra của dòng chảy. Bên trong thân van là bi van được khoan một lỗ xuyên tâm, cho phép lưu chất đi qua khi van ở trạng thái mở.

Nguyên lý hoạt động của van 2 ngả khá trực quan. Khi tay gạt hoặc bộ điều khiển xoay bi van sao cho lỗ bi trùng với hướng dòng chảy, lưu chất đi qua tự do. Ngược lại, khi bi xoay vuông góc với đường ống, dòng chảy bị chặn hoàn toàn. Chính cơ chế đóng mở nhanh theo góc 90° này khiến van bi vi sinh 2 ngả được sử dụng rất rộng rãi trong các hệ thống vi sinh.

Về mặt chức năng, van bi vi sinh 2 ngả chỉ đảm nhiệm một nhiệm vụ duy nhất, đó là đóng hoặc mở dòng chảy. Van không có khả năng chuyển hướng, phân phối hay trộn dòng. Điều này nghe có vẻ hạn chế, nhưng thực tế lại là một ưu điểm lớn trong nhiều trường hợp, bởi:

- Kết cấu đơn giản giúp van vận hành ổn định

- Ít chi tiết phức tạp nên dễ vệ sinh và bảo trì

- Phù hợp với các tuyến ống cần cô lập thiết bị hoặc đóng mở theo chu kỳ

Trong hầu hết các hệ thống vi sinh cơ bản, nơi dòng chảy chỉ đi theo một hướng cố định, van bi vi sinh 2 ngả thường là lựa chọn tối ưu nhất. Đây cũng là lý do khiến nhiều người quen tay chọn van 2 ngả, và từ đó dễ phát sinh nhầm lẫn khi gặp những hệ thống có yêu cầu phức tạp hơn, cần đến van bi vi sinh 3 ngả. Nội dung này sẽ được làm rõ hơn khi đi sâu vào phần so sánh chi tiết ở các mục tiếp theo.

3. Van bi vi sinh 3 ngả – Khác van 2 ngả ở bản chất nào?

Van bi vi sinh 3 ngả được dùng khi hệ thống không chỉ có một hướng dòng chảy duy nhất. Đây là điểm phân biệt quan trọng nhất so với van bi vi sinh 2 ngả và cũng là lý do khiến hai loại van này không thể thay thế cho nhau.

1) Bản chất cấu tạo của van bi vi sinh 3 ngả

Van bi vi sinh 3 ngả có thân van với ba cửa kết nối, nhưng yếu tố quyết định chức năng lại nằm ở bi van.

Khác với van 2 ngả:

- Bi van không khoan lỗ thẳng xuyên tâm

- Lỗ bi được khoan theo hình dạng đặc biệt để tạo nhiều hướng dẫn dòng chảy

- Một vị trí xoay van có thể tạo ra một trạng thái dòng chảy khác nhau

Nhờ cấu tạo này, van bi vi sinh 3 ngả có thể đảm nhiệm các vai trò mà van 2 ngả không làm được, chẳng hạn như chuyển dòng từ nhánh này sang nhánh khác hoặc phân phối lưu chất trong cùng một hệ thống. Đây cũng là lý do vì sao van 3 ngả chỉ nên dùng khi hệ thống thực sự cần điều hướng dòng, không phải dùng cho mọi vị trí.

2) L-port và T-port – Yếu tố quyết định van 3 ngả hoạt động ra sao

Khi chọn van bi vi sinh 3 ngả, việc xác định L-port hay T-port là bắt buộc, vì hai kiểu bi này tạo ra cách dòng chảy hoàn toàn khác nhau.

- Van bi vi sinh 3 ngả L-port

– Bi khoan dạng chữ L

– Tại mỗi thời điểm, dòng chảy chỉ đi từ một cổng sang một cổng khác

– Phù hợp cho các hệ thống cần chuyển hướng dòng chảy luân phiên giữa các nhánh - Van bi vi sinh 3 ngả T-port

– Bi khoan dạng chữ T

– Cho phép dòng chảy được phân phối từ một cổng sang hai cổng còn lại hoặc vận hành linh hoạt hơn

– Phù hợp cho các hệ thống cần phân phối hoặc kết hợp dòng chảy

4. So sánh chi tiết van bi vi sinh 2 ngả và 3 ngả

Khi đặt van bi vi sinh 2 ngả và 3 ngả cạnh nhau, rất nhiều người có xu hướng so sánh theo hình dáng hoặc giá thành. Tuy nhiên, cách so sánh đúng phải xuất phát từ vai trò của van trong sơ đồ dòng chảy, bởi hai loại van này được thiết kế cho hai bài toán kỹ thuật khác nhau.

| Tiêu chí so sánh | Van bi vi sinh 2 ngả | Van bi vi sinh 3 ngả |

|---|---|---|

| Chức năng chính | Đóng hoặc mở dòng chảy theo một hướng cố định | Chuyển hướng hoặc phân phối dòng chảy giữa các nhánh |

| Vai trò trong hệ thống | Van khóa dòng, cô lập thiết bị, đóng mở tuyến ống | Van điều phối dòng chảy tại các điểm nút của hệ thống |

| Số lượng cổng kết nối | 2 cổng (vào – ra) | 3 cổng (1 vào – 2 ra hoặc ngược lại) |

| Cấu tạo bi van | Bi khoan lỗ thẳng xuyên tâm | Bi khoan dạng L-port hoặc T-port |

| Số trạng thái dòng chảy | 2 trạng thái: mở hoàn toàn hoặc đóng hoàn toàn | Nhiều trạng thái dòng chảy tùy vị trí xoay van |

| Mức độ linh hoạt vận hành | Đơn giản, dễ vận hành, ít phụ thuộc sơ đồ hệ thống | Linh hoạt cao nhưng phụ thuộc chặt vào sơ đồ dòng chảy |

| Ứng dụng điển hình | Tuyến ống thẳng, trước sau thiết bị, vị trí đóng mở định kỳ | Điểm giao nhiều tuyến, vị trí cần đổi hướng hoặc phân phối dòng |

| Rủi ro khi chọn sai | Thấp, chủ yếu ảnh hưởng thao tác đóng mở | Cao, dễ làm sai hướng dòng nếu chọn nhầm L-port hoặc T-port |

| Chi phí đầu tư | Thấp hơn, phù hợp lắp số lượng lớn | Cao hơn do cấu tạo và chức năng phức tạp |

| Hiệu quả sử dụng | Hiệu quả cao trong hệ thống đơn giản, một hướng dòng | Hiệu quả cao nếu dùng đúng vị trí, lãng phí nếu dùng sai |

Qua bảng so sánh có thể thấy, van bi vi sinh 2 ngả và 3 ngả không phải là hai lựa chọn thay thế cho nhau mà mỗi loại được thiết kế cho một vai trò hoàn toàn khác nhau trong hệ thống. Việc xác định đúng loại van ngay từ đầu sẽ giúp hệ thống vận hành đúng chức năng, giảm rủi ro sai sót và tránh phát sinh chi phí chỉnh sửa trong quá trình sử dụng.

5. Khi nào nên chọn van bi vi sinh 2 ngả?

Van bi vi sinh 2 ngả là lựa chọn phù hợp trong phần lớn các hệ thống vi sinh, đặc biệt là những hệ thống có dòng chảy đi theo một hướng cố định và không thay đổi trong quá trình vận hành. Trong các trường hợp này, việc sử dụng van 3 ngả không mang lại thêm giá trị kỹ thuật, thậm chí còn làm hệ thống trở nên phức tạp hơn mức cần thiết.

Bạn nên ưu tiên chọn van bi vi sinh 2 ngả khi hệ thống có các đặc điểm sau:

- Hệ thống chỉ cần đóng hoặc mở dòng chảy

- Không có yêu cầu chuyển hướng hoặc phân phối lưu chất

- Tuyến ống chạy thẳng, cấu trúc đơn giản

- Van được dùng để cô lập thiết bị, bồn hoặc một đoạn ống cụ thể

Trong thực tế, van bi vi sinh 2 ngả thường được lắp tại các vị trí đầu vào hoặc đầu ra của thiết bị, trước hoặc sau bồn chứa, hoặc trên các tuyến ống nhánh đơn. Ở những vị trí này, nhiệm vụ của van rất rõ ràng là cho phép hoặc ngăn dòng chảy, không cần đến khả năng điều phối.

Ngoài ra, do cấu tạo đơn giản, van bi vi sinh 2 ngả cũng có ưu thế về mặt vận hành và bảo trì. Người vận hành chỉ cần quan tâm van đang mở hay đóng, không cần ghi nhớ các trạng thái dòng chảy phức tạp. Đây là lý do vì sao trong các hệ thống vi sinh cơ bản, van 2 ngả luôn là lựa chọn an toàn và dễ kiểm soát nhất.

6. Khi nào bắt buộc phải dùng van bi vi sinh 3 ngả?

Van bi vi sinh 3 ngả không phải là lựa chọn “nâng cấp” từ van 2 ngả, mà là giải pháp bắt buộc trong những hệ thống có yêu cầu điều hướng dòng chảy. Nếu hệ thống cần thay đổi hướng dòng, phân phối hoặc kết hợp lưu chất giữa các nhánh, van 2 ngả sẽ không thể đáp ứng được dù có lắp thêm nhiều van phụ.

Bạn bắt buộc phải dùng van bi vi sinh 3 ngả trong các trường hợp sau:

- Hệ thống có từ hai nhánh dòng chảy trở lên

- Cần chuyển dòng từ tuyến này sang tuyến khác theo từng giai đoạn vận hành

- Cần phân phối lưu chất từ một nguồn sang nhiều hướng

- Hệ thống có nhiều chế độ vận hành khác nhau

Trong những vị trí này, van bi vi sinh 3 ngả đóng vai trò như một điểm điều phối dòng chảy, giúp giảm số lượng van cần lắp và đơn giản hóa sơ đồ đường ống. Việc sử dụng đúng van 3 ngả không chỉ giúp hệ thống vận hành đúng chức năng mà còn làm cho quá trình quản lý và kiểm soát dòng chảy trở nên rõ ràng hơn.

Tuy nhiên, khi quyết định dùng van bi vi sinh 3 ngả, người thiết kế và người mua cần xác định rõ kiểu bi L-port hay T-port, bởi đây là yếu tố quyết định cách dòng chảy sẽ đi qua van. Chọn sai kiểu bi có thể khiến hệ thống không vận hành đúng như thiết kế, dù van được lắp đặt hoàn toàn chính xác về mặt cơ khí.

Tóm lại, nếu van bi vi sinh 2 ngả phù hợp cho các tuyến ống đơn giản và nhiệm vụ đóng mở thuần túy, thì van bi vi sinh 3 ngả chỉ nên dùng khi hệ thống thực sự cần khả năng điều hướng hoặc phân phối dòng chảy. Việc phân biệt rõ hai trường hợp này sẽ giúp bạn chọn đúng loại van và tránh phải thay đổi sau khi hệ thống đã đi vào vận hành.

7. Những nhầm lẫn thường gặp khi chọn van bi vi sinh 2 ngả và 3 ngả

Trong thực tế, rất nhiều trường hợp chọn sai van bi vi sinh không xuất phát từ việc thiếu kiến thức chuyên sâu, mà đến từ những suy nghĩ tưởng đúng nhưng lại sai về bản chất kỹ thuật. Các nhầm lẫn dưới đây là những lỗi phổ biến nhất khiến hệ thống vận hành không như mong muốn, dù van được chọn đúng vật liệu và đúng kích thước.

Nhầm lẫn 1: Nghĩ rằng van bi vi sinh 3 ngả chỉ là van 2 ngả có thêm một cổng

Đây là nhầm lẫn phổ biến nhất. Nhiều người cho rằng van 3 ngả chỉ khác van 2 ngả ở số lượng đầu nối, nên có thể dùng thay thế cho nhau nếu cần.

Thực tế, van bi vi sinh 3 ngả có cấu tạo bi hoàn toàn khác, được thiết kế để điều hướng hoặc phân phối dòng chảy. Nếu dùng van 3 ngả như van 2 ngả thông thường, rất dễ tạo ra trạng thái dòng chảy không mong muốn, đặc biệt là khi van nằm ở các vị trí trung gian.

Nhầm lẫn 2: Không phân biệt L-port và T-port khi chọn van 3 ngả

Nhiều người khi mua van bi vi sinh 3 ngả chỉ quan tâm đến kích thước và kiểu kết nối, mà bỏ qua kiểu bi L-port hay T-port.

Hậu quả thường gặp là:

- Van lắp đúng vị trí nhưng dòng chảy không đi theo thiết kế

- Không thể chuyển dòng hoặc phân phối dòng như mong muốn

- Phải tháo van ra thay đổi dù van hoàn toàn không bị lỗi

Việc không xác định rõ L-port hay T-port ngay từ đầu là nguyên nhân rất phổ biến khiến hệ thống phải chỉnh sửa sau lắp đặt.

Nhầm lẫn 3: Dùng van bi vi sinh 2 ngả cho hệ thống cần chuyển hướng dòng chảy

Trong một số hệ thống, người dùng cố gắng dùng nhiều van 2 ngả kết hợp để thay thế cho một van 3 ngả nhằm giảm chi phí ban đầu.

Cách làm này có thể khiến:

- Sơ đồ đường ống trở nên phức tạp

- Tăng số lượng thao tác khi vận hành

- Dễ xảy ra nhầm lẫn trong quá trình đóng mở

Về lâu dài, việc dùng sai loại van không những không tiết kiệm chi phí mà còn làm hệ thống kém ổn định và khó kiểm soát hơn.

Nhầm lẫn 4: Chọn van theo giá thay vì theo chức năng

Một số người có xu hướng ưu tiên van bi vi sinh 2 ngả vì giá thấp hơn, dù hệ thống có yêu cầu điều hướng dòng chảy.

Trong trường hợp này, hệ thống có thể vẫn lắp đặt được nhưng:

- Không vận hành đúng chức năng thiết kế

- Phải bổ sung thêm van hoặc cải tạo đường ống

- Tổng chi phí thực tế lại cao hơn so với chọn đúng van ngay từ đầu

Nhầm lẫn 5: Nghĩ rằng van 3 ngả lúc nào cũng “xịn” hơn van 2 ngả

Ngược lại với suy nghĩ trên, cũng có không ít trường hợp chọn van bi vi sinh 3 ngả cho các vị trí chỉ cần đóng/mở đơn giản, vì cho rằng van nhiều chức năng hơn thì tốt hơn.

Thực tế, dùng van 3 ngả ở những vị trí không cần điều hướng dòng:

- Không mang lại thêm giá trị kỹ thuật

- Làm tăng chi phí đầu tư

- Tăng độ phức tạp trong vận hành và bảo trì

Chốt lại cho người đọc dễ nhớ

- Van bi vi sinh 2 ngả và 3 ngả không thay thế cho nhau

- Van 2 ngả dùng cho đóng/mở, van 3 ngả dùng cho điều hướng dòng

- Chọn sai van thường chỉ phát hiện khi hệ thống đã vận hành

- Xác định đúng chức năng ngay từ đầu giúp tránh sửa đổi về sau

8. Lưu ý kỹ thuật trước khi quyết định chọn van bi vi sinh 2 ngả hay 3 ngả

Sau khi đã so sánh rõ ràng giữa van bi vi sinh 2 ngả và 3 ngả, bước quan trọng tiếp theo là đối chiếu lại hệ thống thực tế trước khi đưa ra quyết định cuối cùng. Rất nhiều trường hợp chọn sai van không phải do thiếu kiến thức, mà do bỏ qua một vài yếu tố kỹ thuật tưởng như nhỏ nhưng lại quyết định chức năng vận hành.

Trước khi chọn van, bạn nên kiểm tra kỹ các điểm sau:

- Sơ đồ dòng chảy của hệ thống: Cần xác định rõ hệ thống chỉ có một hướng dòng chảy hay có nhiều nhánh. Nếu dòng chảy chỉ đi theo một tuyến cố định, van bi vi sinh 2 ngả là đủ. Ngược lại, nếu hệ thống cần chuyển dòng hoặc phân phối lưu chất, van 3 ngả là lựa chọn bắt buộc.

- Vị trí lắp đặt van trong hệ thống: Van lắp trên tuyến ống thẳng thường chỉ cần chức năng đóng mở. Van lắp tại các điểm giao giữa nhiều tuyến hoặc gần khu vực phân phối dòng mới cần đến khả năng điều hướng của van 3 ngả.

- Chế độ vận hành thực tế: Hệ thống vận hành cố định hay có nhiều chế độ khác nhau. Nếu có nhiều kịch bản vận hành, van 3 ngả cần được tính toán ngay từ đầu để tránh phải cải tạo sau này.

- Khả năng vận hành và kiểm soát: Van bi vi sinh 3 ngả yêu cầu người vận hành hiểu rõ từng trạng thái dòng chảy. Nếu hệ thống không có quy trình vận hành rõ ràng, việc dùng van 3 ngả có thể làm tăng rủi ro thao tác sai.

Tóm lại, lựa chọn đúng loại van không chỉ dựa trên tên gọi hay giá thành, mà phải dựa trên vai trò cụ thể của van trong toàn bộ hệ thống.

9. Bảng kích thước van bi vi sinh 2 ngả, 3 ngả

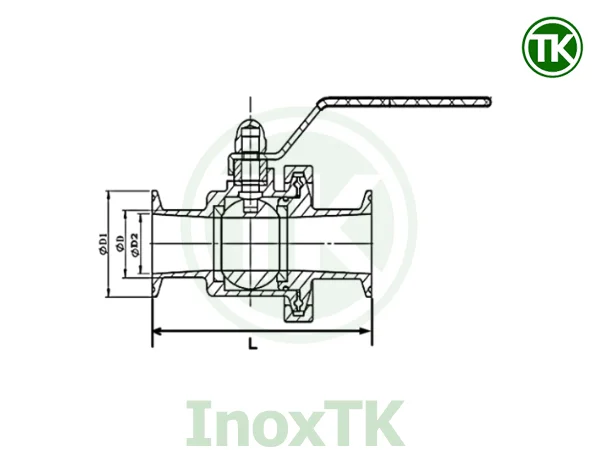

9.1 Kích thước van bi vi sinh 2 ngả

| VAN BI VI SINH 2 NGẢ – DIN | ||||

|---|---|---|---|---|

| Size | D (mm) | D1 (mm) | D2 (mm) | L (mm) |

| 3/4″ | 22 | 50.5 | 19 | 101.8 |

| 1″ | 28 | 50.5 | 25 | 115 |

| 1.1/4″ | 35 | 50.5 | 32 | 119 |

| 1.1/2″ | 41 | 50.5 | 38 | 115 |

| 2″ | 54 | 64 | 50.8 | 155 |

| 2.1/2″ | 67 | 77.5 | 63 | 163 |

| 3″ | 80 | 91 | 76 | 198 |

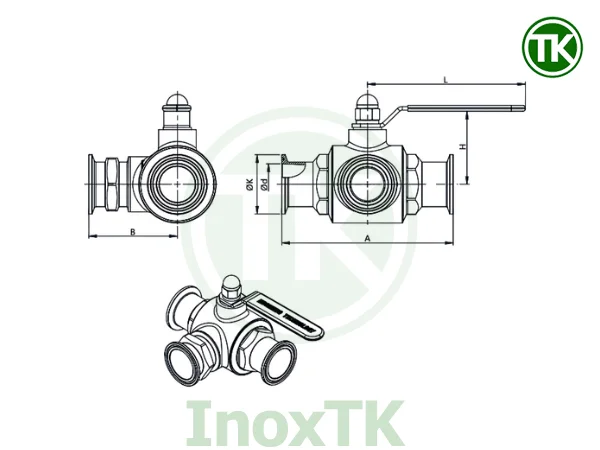

9.2 Kích thước van bi vi sinh 3 ngả

| VAN BI VI SINH 3 NGẢ – SMS | ||||

|---|---|---|---|---|

| SIZE | A (mm) | B (mm) | H (mm) | L (mm) |

| Ø19 | 104.1 | 46.5 | 63 | 120 |

| Ø25 | 123 | 65 | 69 | 145 |

| Ø32 | 134 | 75 | 75 | 140 |

| Ø38 | 150 | 80 | 88 | 160 |

| Ø51 | 170 | 90 | 90 | 188 |

| Ø63 | 185 | 102 | 105 | 225 |

10. Câu hỏi thường gặp khi so sánh van bi vi sinh 2 ngả và 3 ngả

Van bi vi sinh 3 ngả có thể dùng thay cho van 2 ngả không?

Trong một số trường hợp, van 3 ngả có thể vận hành như van 2 ngả, nhưng điều này không được khuyến khích. Nếu hệ thống chỉ cần đóng/mở đơn giản, việc dùng van 3 ngả không mang lại thêm lợi ích kỹ thuật mà còn làm tăng chi phí và độ phức tạp.

Van bi vi sinh 3 ngả có kín bằng van 2 ngả không?

Về mặt thiết kế, cả hai loại van đều đảm bảo độ kín nếu được sản xuất đúng tiêu chuẩn và lắp đặt đúng kỹ thuật. Tuy nhiên, van 3 ngả có nhiều trạng thái dòng chảy hơn nên yêu cầu chọn đúng kiểu bi và vận hành đúng cách để đạt hiệu quả tối ưu.

Hệ thống nhỏ có cần dùng van bi vi sinh 3 ngả không?

Kích thước hệ thống không phải yếu tố quyết định. Điều quan trọng là chức năng dòng chảy. Nếu hệ thống nhỏ nhưng vẫn cần chuyển hướng hoặc phân phối dòng, van 3 ngả vẫn là lựa chọn cần thiết.

Vì sao nhiều hệ thống phải thay van sau khi đã lắp đặt?

Nguyên nhân phổ biến nhất là chọn sai loại van ngay từ đầu, đặc biệt là nhầm lẫn giữa van 2 ngả và 3 ngả hoặc không phân biệt L-port và T-port. Những lỗi này thường chỉ phát hiện khi hệ thống đã vận hành.

11. Liên hệ tư vấn chọn van bi vi sinh tại Inox TK

Việc chọn đúng van bi vi sinh 2 ngả hay 3 ngả không chỉ giúp hệ thống vận hành đúng chức năng, mà còn ảnh hưởng trực tiếp đến độ ổn định và chi phí vận hành lâu dài. Thay vì chọn van theo cảm tính hoặc theo giá, bạn nên có đơn vị tư vấn hiểu rõ cả kỹ thuật vi sinh lẫn ứng dụng thực tế.

Inox TK là đơn vị chuyên cung cấp và tư vấn van bi vi sinh với lợi thế:

- Hiểu rõ sự khác nhau giữa van bi vi sinh 2 ngả và 3 ngả, cũng như từng trường hợp sử dụng cụ thể

- Có khả năng tư vấn dựa trên sơ đồ hệ thống và mục đích vận hành, không chỉ dựa trên kích thước hay báo giá

- Cung cấp đa dạng chủng loại van bi vi sinh, hỗ trợ chọn đúng L-port hoặc T-port khi cần dùng van 3 ngả

- Hàng hóa có nguồn gốc rõ ràng, đầy đủ chứng từ, phù hợp cho các hệ thống yêu cầu tiêu chuẩn vi sinh

Nếu bạn đang phân vân chưa biết hệ thống của mình nên dùng van bi vi sinh 2 ngả hay 3 ngả, hãy liên hệ Inox TK để được tư vấn kỹ thuật đúng ngay từ đầu, tránh phát sinh chỉnh sửa sau khi hệ thống đã đi vào vận hành.

THÔNG TIN LIÊN HỆ:

- SĐT: 088.666.4291 (Ưu tiên liên hệ qua Zalo)

- SĐT: 088.666.2480 (Ưu tiên liên hệ qua Zalo)

INOX TK cam kết cung cấp van bi vi sinh chính hãng, có CO-CQ đầy đủ, đáp ứng tiêu chuẩn DIN, SMS, 3A với chất lượng vượt trội cho mọi ứng dụng thực phẩm, dược phẩm và đồ uống.